オーダーメイドの超高精度ばね <マシーンドスプリング>

- 切削加工が可能であれば、どんな材質でも製作可能です。

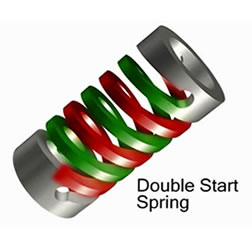

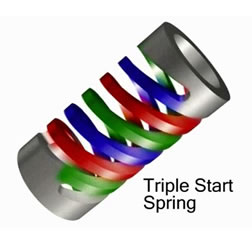

- 一〜三条の螺旋切り込みにより、ばね特性(圧縮・引っ張り・曲げ・ねじりなど) を自由に設定できます。

- 取り付け部分のアタッチメントも一体構造で製作できます。

- 管理・組み立て工数の低減、製品の信頼性向上も図れます。

コイルスプリングとの違い

超高性能スプリングの実現

- マシーンドスプリングは、切削加工による完全一体構造製品です。このため内・外径の寸法公差はもちろんのこと、両端面の直角度・平行度・左右穴の同心度および圧縮・引っ張り・ねじりばね定数を高精度に製作することが可能です。

切削加工による製作のため、取り付け部分のアタッチメントも一体構造とすることができます。アタッチメント部分は簡単な切り欠き形状からフランジ・ギア・スプラインなど、加工可能であればであればどのような形状でも一体構造で提供できます。精度の向上のみならず、部品点数の削減が可能となり、管理・組み立て工数の低減や製品の信頼性向上につながります。

ばね特性の精度

- 切削加工によるマシーンドスプリングの本領は、二または三条の絡み合う螺旋切り込みにあります。スプリングを力学的に解析すると、直交座標(X、Y、Z)とそれぞれの回転要素(RotX、RotY、RotZ)の6要素の動きがあります。

1本のばね鋼から製作されたコイルスプリングでは、動作した時これらの6要素をコントロールすることができません。マシーンドスプリングはこの二または三条の螺旋切り込みが複雑なばね特性を可能にし、これら6要素を複合的かつ自由にコントロールすることができます。

ニ〜三条の螺旋切込みを入れたスプリング要素

- (1)一条のスプリング部分が破損しても残りのスプリング部分がサポートするため、破損直後に使用不能に陥ることを回避します。

- (2)一条のコイルスプリングにおいては圧縮・引っ張りのスプリング動作時に反力とモーメントを生じますが、二〜三条の螺旋切り込みを入れたマシーンドスプリングではスプリング内部でこれらの作用を吸収するため、曲げモーメントが発生せず、高精度なスプリング特性を得ることができます。

- (3)ばね半径に制約されることなく正確な平行度を維持することができます。

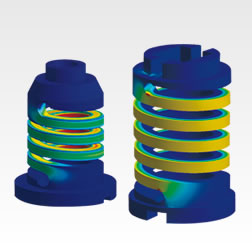

FEA解析を使用し精密設計が可能

- マシーンドスプリングの製品実現の可能性と性能の確認に、有限要素法(FEA:Finite Element Analysis)を援用しています。

例えば、圧縮・引っ張りのマシーンドスプリングにおける応力は、主にねじりせん断となります、これに対してねじりのマシーンドスプリングの応力は、単純に曲げ応力となります。

最適な形状を理論に基づき検証し、製品としてお届けします。

マシーンドスプリングの優位性

従来のコイルスプリング

-

- シングルばね形状のみ

- ばね特性の直線性が安定しない

- 各方向ばね特性の安定性が低い

- 部品の内・外径の正確な寸法許容公差を

確保するための研磨が必要 - X・Y・Z 方向の複合したばね特性を使用できない

- 残留応力がある(ヒステリシスが大きい)

- アタッチメントはコイルスプリングの製作後に

取り付ける必要がある - 使用できる材質が限られている

マシーンドスプリング

-

- 一・二・三条の螺旋状切り込みの仕様

- 荷重に対する直線性が要求仕様100%の範囲で

繰り返し使用できる(繰り返し精度:1%以下) - 要求寸法に対する誤差が小さい

- 圧縮・引っ張り・偏心・曲げ特性とX・Y・Z 方向

の複合したばね特性を設計に組み込み可能 - 残留応力が小さい(ヒステリシスが小さい)

- 特殊アタッチメントをマシーンドスプリングと

一体化設計できる - チタン・ステンレス・高強度鋼およびエンジニア

リングプラスチック等の材料の使用が可能

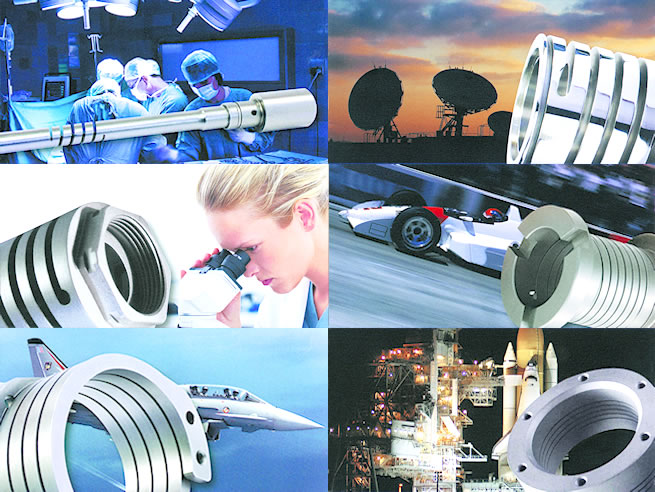

実績が証明する高精度スプリング

マシーンドスプリングの一部は、医療機器・航空宇宙・半導体と数社のモータースポーツ(レーシングカー)において採用され、その信頼性、高精度が証明されています。

制作事例

2個のコイルスプリングと

6個の部品から構成された製品

2条螺旋切り込みとフランジ部分を

一体化したマシーンドスプリング

4個の部品からなる圧縮コイルスプリング

完全一体構造のマシーンドスプリング

圧縮スプリングと12個の

部品を組み込んだ製品

螺旋切り込みを円筒部に入れ、

フランジ部を一体化した製品